|

|

Льем смолу

| |

| Lobster | Дата: Среда, 02.03.2011, 20:43 | Сообщение # 1 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

| По просьбе Председателя Клуба "Батальное искусство", выкладываю статью "Копирование деталей методом «холодного» литья полиуретанового литьевого пластика в силиконовую форму" подготовленную моим другом Константином Рогозиным. Все права данной статьи защищены авторским правом Российской Федерации.

|

| |

| |

| Lobster | Дата: Среда, 02.03.2011, 20:56 | Сообщение # 2 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

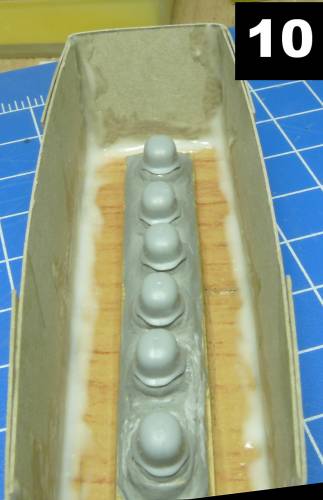

| Часть первая: подготовка деталей к снятию формы Рассмотрим способ копирования деталей на примере несложных деталей таких как каски, в масштабе 1:35. Я копировал каски из набора фигурок фирмы «DRAGON» German field howitzer gun crew №6461  Копируемые детали из коробки:  Используя эпоксилин, двухкомпонентную шпаклевку купленную в хозяйственном магазине и склеенные друг с другом три отрезка деревянной линейки, склеенных между собой клеем ПВА, формируем «прилив». На первом этапе приклеиваем к эпоксилину каски.  После этого, пока эпоксилин не затвердел, иглой зафиксированной в сверлодержателе (у меня «TAMYA») обводим по периметру детали для получения четкой границы между эпоксилином и пластиковой деталью. Пилкой отпиливаем из двп ( я использовал мебельное двп, но можно использовать и другие материалы, которые есть под рукой, допустим пластик или что то еще, это не столь принципиально) дощечку, к которой приклеиваем (ПВА или суперклеем) детали на импровизированном приливе. Данное основание обозначает границы будущей формы.

Сообщение отредактировал Lobster - Среда, 02.03.2011, 21:47 |

| |

| |

| Lobster | Дата: Среда, 02.03.2011, 21:01 | Сообщение # 3 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

| Тщательно промазываем образовавшуюся щель между приливом и двп. Я это сделал клеем ПВА, но у него есть недостаток, после высыхания клей дает усадку и щели приходится промазывать несколько раз. Так же не плохо для этого использовать акриловый герметик купленный в хозяйственном магазине. Акриловый герметик быстро сохнет, не имеет резких запахов и не заставит долго ждать для перехода к следующему этапу. Герметик можно наносить так же кистью и выравнивать той же кистью смоченной в воде.   По всей границе периметра нанесен клей ПВА. На следующем этапе нам необходимо сделать опоку для заливки формовочной массы в нашем случае это силикон. Опоку можно сделать из имеющихся подручных вариантов я обычно использую картон, картон может быть допустим как у меня от упаковки готовых завтраков.   На картоне делаем разметку по основанию и необходимой высоте опоки для заливки силикона.

Сообщение отредактировал Lobster - Среда, 02.03.2011, 22:18 |

| |

| |

| Lobster | Дата: Среда, 02.03.2011, 21:12 | Сообщение # 4 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

| Опока вырезана из картона, основание приклеено на клей ПВА.  На ПВА приклеиваем стенки опоки разрезанные по разметке. До высыхания клея картон можно зафиксировать канцелярскими прищепками.  После того, как стенки опоки приклеены, промазываем все углы клеем или акриловым герметиком для предотвращения утечки силикона, который будем заливать в опоку. Можно так же смазать картон с внутренней стороны и основание из дсп, допустим силиконовой смазкой из того же хозяйственного магазина.   Для того, что бы силиконовая форма не приклеилась к опоке, форму и опоку нужно смазать разделительной смазкой, я обычно обхожусь простым растительным маслом, допустим подсолнечным. Смазывать сами детали разделительной смазкой нет необходимости, силикон после высыхания не прилипнет ни к пластику ни к эпоксилину, эти детали легко извлекаются из формы.

В данной работе был использован клей строительный клей ПВА белого цвета, сейчас я использую клей ПВА «Столяр» производства фирмы "Момент". Этот клей намного быстрее сохнет и крепче склеивает склеиваемые поверхности.

|

| |

| |

| Lobster | Дата: Среда, 02.03.2011, 21:24 | Сообщение # 5 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

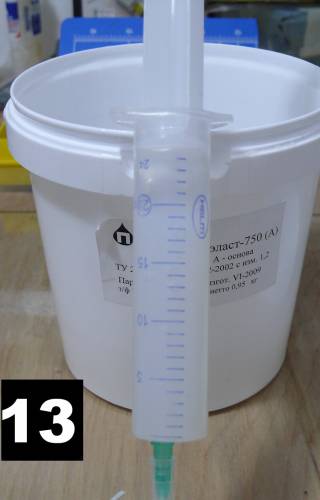

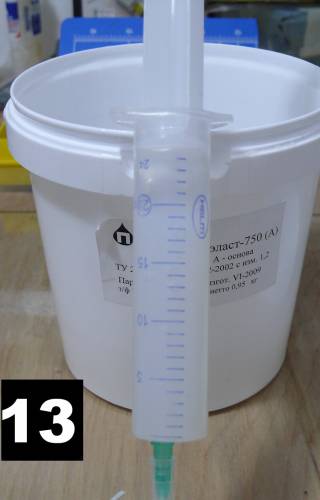

| Часть вторая: работа с силиконом (пенталаст750А) Собственно сам формовочный материал - основа (в белом ведерке-основа) и сшивающий агент (прозрачная бутылочка) Пенталаст 750 марка А, производитель «Пента» и два шприца разного объема для дозирования основы (большего объема) и сшивающего агента (меньшего объема).

Хочется отметить что данный материал довольно доступен, у фирмы "Пента" во многих регионах есть филиалы, в которых можно приобрести продукцию, такую как силиконовые компаунды и литьевой полиуретановый пластик о котором речь пойдет далее после того как наша силиконовая форма будет готова к заливки пластика.  Дозируем основу в шприц. Для изготовления нашей формы потребуется 40 мл основы. Я дозировал в два шприца по 20мл, накладывая массу деревянной палочкой от мороженого. Это делать нужно не торопясь, давая стечь материалу и так каждую порцию, чтобы между порциями основы не образовывалось воздушных пузырей иначе будет велик шанс неправильно дозировать силикон и он может быть испорчен. Для дозирования так же можно использовать мерные стаканчики, но я стараясь достичь аптечной точности дозирую в шприцы, мне кажется так надежней.  Так же дозируем в шприц меньшего диаметра сшивающий агент.  Согласно инструкции, компаунд и сшивающий агент дозируется в пропорции 100:5, соответственно 10:0,5 и так же соответственно 20:1.В нашем случае 40:2. Для смешения агента и компаунда я применяю такой импровизированный миксер сделанный из вязальной спицы (можно из проволоки), закрепленный в патроне бытовой мини дрели. После того как я выдавил основу (довольно вязкая и текучая субстанция и надо уточнить сразу - смесь не должна занимать более одной трети емкости далее будет понятно почему) и сшивающий агент в одноразовый пластиковый стаканчик, я тщательно перемешиваю дрелью компоненты согласно инструкции 3-5 мин. ( любитель перестраховаться - я мешаю не менее 5 мин).

После тщательного смешения компонентов в материале происходит химическая реакции и в смеси образуется много воздушных пузырьков. Согласно инструкции, нам необходимо материал подвергнуть дегазации. Сделать это не составит никакого труда! Мини камера на мускульной тяге представляет из себя обычную стеклянную банку и насос с крышками для вакуумного консервирования, который можно купить в обычном хозяйственном магазине или в магазине для садоводов-любителей. Помещаем стаканчик со смесью в банку и откачивая воздух насосом создаем вакуум достаточный для дегазации материала.  Через прозрачную стенку банки мы можем наблюдать за процессом дегазации. Материал вскипает увеличиваясь в объеме почти в три раза!

|

| |

| |

| Lobster | Дата: Среда, 02.03.2011, 21:31 | Сообщение # 6 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

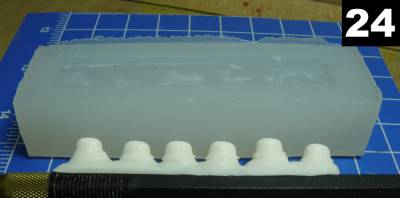

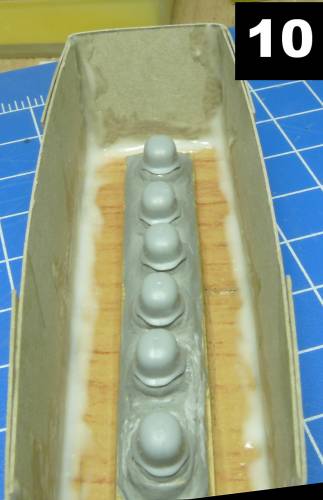

| После того как силикон дегазирован - после вскипания пузырьки воздуха лопаются и материал дает усадку принимая прежний объем, мы заливаем его в сконструированную опоку.  И подвергаем залитый силикон повторной дегазации, за которой так же можно наблюдать через прозрачное стекло банки.  После повторной дегазации извлекаем нашу мобильную конструкцию. Я дополнительно усилил боковые картонные стенки скотчем, чтобы форма имела более правильную форму. Теперь можно оставить силикон сохнуть, при комнатной температуре не ниже +21 градуса согласно инструкции высыхание силикона происходит за 24 часа. Мною замечено при температуре ниже +21 градуса, а допустим летом она может варьироваться от +17 - +18-ти градусов до +35, для высыхания может быть не достаточно и нескольких суток. При нагреве силикона скорость высыхания увеличивается, но при этом силикон дает усадку. Из своего опыта могу сказать, что усадка довольно не значительная, почти незаметная. Зимой в качестве доступного (пока еще доступного) источника тепла использую радиаторы отопления. Обеспечивая постоянный и равномерный нагрев формы скорость высыхания увеличивается почти в два раза. Если произвести заливку силикона вечером, утром форма может быть готова.  Силикон высох, снимаем форму с копируемых деталей.  Форма готова к заливки полиуретанового литьевого пластика! В завершении о работе с силиконом, можно сказать, что не стоит забывать о мерах безопасности. До высыхания силикон при контакте может вызывать аллергические реакции. У меня на коже ладоней возникает зуд и кожа начинает высыхать и трескаться. Избежать этого не сложно, необходимо использовать хирургические перчатки купленные в аптеке.

Сообщение отредактировал Lobster - Среда, 02.03.2011, 21:32 |

| |

| |

| SeRh10 | Дата: Среда, 02.03.2011, 22:25 | Сообщение # 7 |

|

Подполковник

Группа: Член Клуба

Сообщений: 135

Статус: Offline

| интересная статья

ждём продолжение

|

| |

| |

| Brezhnev | Дата: Среда, 02.03.2011, 22:28 | Сообщение # 8 |

|

Лейтенант

Группа: Проверенные

Сообщений: 62

Статус: Offline

| да, прикольно)

а ведь по идее, так любую вещь можно "отлить"?

В ангаре:СССР- мс-1, т-34-85, кв, ис, ис-4

Германия- VK1602 leopard, grille

США- T2lt, M3 Lee

|

| |

| |

| Lobster | Дата: Среда, 02.03.2011, 23:10 | Сообщение # 9 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

| Quote (SeRh10) ждём продолжение

Продолжение наверное уже завтра!

Quote (Brezhnev) а ведь по идее, так любую вещь можно "отлить"?

Естественно, в конце статьи, будут примеры того, что можно получить в результате этой технологии!

|

| |

| |

| SeRh10 | Дата: Среда, 02.03.2011, 23:25 | Сообщение # 10 |

|

Подполковник

Группа: Член Клуба

Сообщений: 135

Статус: Offline

| спасибо Сергей, ждём ждём ждём

|

| |

| |

| Lobster | Дата: Пятница, 04.03.2011, 22:32 | Сообщение # 11 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

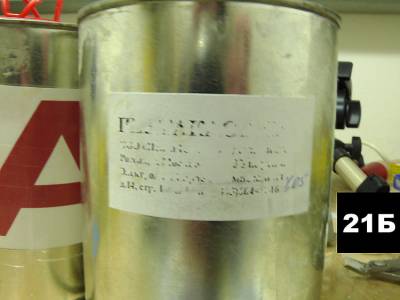

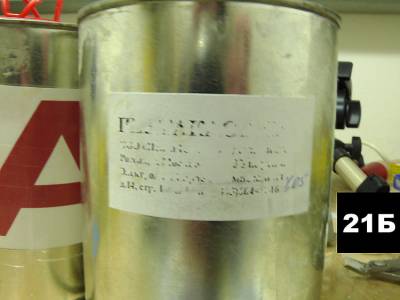

| Часть третья: работа с полиуретановым литьевым пластиком Для отливки деталей которые я копировал прошлым летом, использовал двухкомпонентный литьевой пластик под маркой PROTOCAST-85R-6 производства США .  Приобрести его можно в Москве на сайте http://www.lassoplast.ru . К сожалению эта организация не рассылает товар почтой, по почте можно заказать данный продукт в интернет магазине http://www.almandinshop.ru .

По консистенции пластик жидкий и прозрачный как вода, дозируется 1:1. Дозирую пластик в шприцах как показано на предыдущем фото.

В данном случае для отливки наших касок использовано 3 мл компонента А и 3 мл компонента В.

На данный момент, в этом году появился в продаже полиуретановый литьевой пластик фирмы ПЕНТА - «Пентакаст»  Этот материал порядком дешевле protocast и более доступен для приобретения. По своим качествам он не уступает protocast, прозрачно янтарного цвета и такой же жидкий и текучий. Как незначительный недостаток у пентакаст можно отметить, что он лишь чуть более хрупкий в отличии от протокаст и имеет немного более резкий запах.

Маркировка на упаковке быстро стирается  и я для удобства на ксероксе распечатал В и А и приклеил прозрачным скотчем соответственно для каждого компонента буквы. Так же для удобства я разливаю пластик в небольшие стеклянные бутылочки, подписав их маркером в соответствии с компонентом что-бы дозируя шприцами каждую порцию для заливки в формы не использовать весь объем пластика, мне так удобней.  Вернемся к нашей ждущей заливке форме. И так, дозировав как и сказано выше шприцами необходимый объем пластика компонента А и В 1:1 смешиваем в одноразовом пластиковом стаканчике и после смешения выливаем в форму.

Сообщение отредактировал Lobster - Пятница, 04.03.2011, 22:33 |

| |

| |

| Lobster | Дата: Пятница, 04.03.2011, 22:39 | Сообщение # 12 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

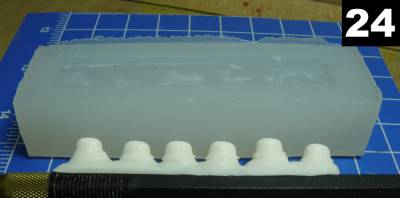

| После заливки в форму, во избежание образования воздушных пузырьков, которые испортят готовые детали требуется дегазация, но т.к. у меня нет какого либо оборудования позволяющего это сделать достаточно быстро как это необходимо для смолы я выдавливаю пузырьки воздуха из формы тупой и гладкой (что бы не повредить форму) вязальной спицей.  Все проделываемые операции с пластиком начиная с момента смешения в стаканчике нужно проводить довольно быстро, время «жизни» смолы 3-5 мин., как для протокаст, так и для пентакаст-одинаково! Через 60 мин., согласно инструкции, пластик готов к извлечению из формы и готов к обработке.

Сообщение отредактировал Lobster - Пятница, 04.03.2011, 23:05 |

| |

| |

| Lobster | Дата: Пятница, 04.03.2011, 22:47 | Сообщение # 13 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

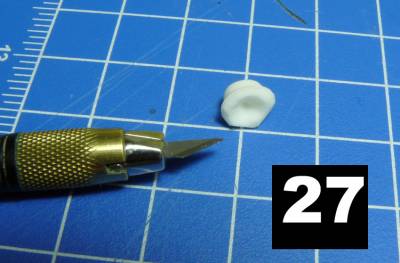

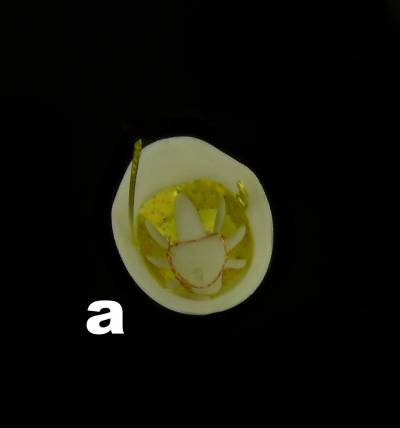

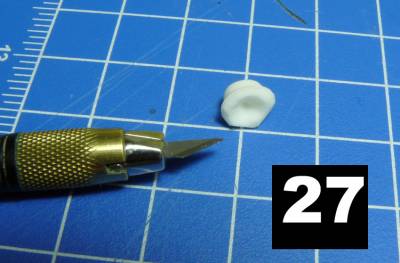

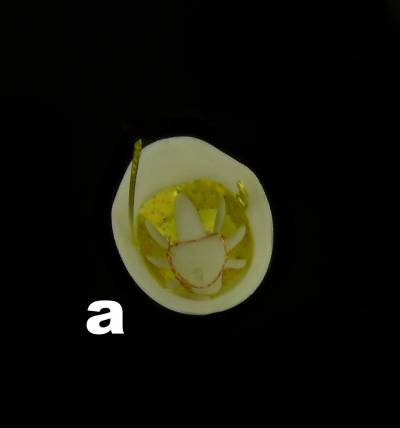

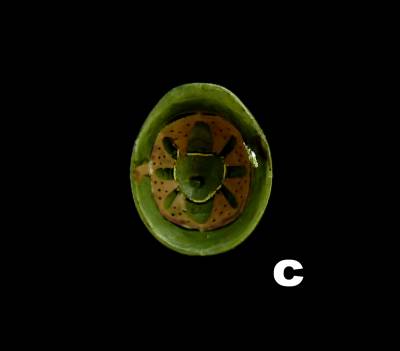

| После обработки деталей ножом делаем «выборку» шарошками закрепленных в мини боре, в моем случае это бор производства «TAMYA».  Обработанные детали:  Используя набор фототравления от «ABER», на готовую каску можно сделать подшлемник. Шнурок из (сыромятной?) кожи - тоненькая проволочка

Сообщение отредактировал Lobster - Пятница, 04.03.2011, 22:48 |

| |

| |

| Lobster | Дата: Пятница, 04.03.2011, 22:53 | Сообщение # 14 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

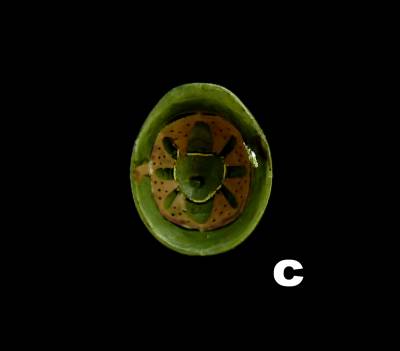

| После окраски шлема и нанесения декалей, имеющихся в наборе "Aber"   готовую каску можно использовать для дополнения к любой модели техники, в том же 35-ом масштабе.   Имея под рукой реальный шлем, можно проделать для модели каски дополнительную доработку, если так будет необходимо.

|

| |

| |

| Lobster | Дата: Пятница, 04.03.2011, 22:57 | Сообщение # 15 |

Подполковник

Группа: Член Клуба

Сообщений: 111

Статус: Offline

| На представленном выше фото, шлем ожидающий реставрации уже несколько лет, привезенный моим товарищем с Ростовской обл. К сожалению, на шлеме не сохранилась краска и была одна ржавчина, которую удалял на пескоструйной машине. Изложенный выше метод работы с материалами можно использовать для копирования более сложных деталей, создавая формы по типу разрезных с использованием гипсового саркофага.

|

| |

| |

|  |